半导体封装等离子清洗机应用

文章出处:本站 | 网站编辑:深圳纳恩科技有限公司| 发表时间:2022-06-10

等离子清洗技术广泛应用在电子行业(主要是半导体和光电工业)、橡胶、塑料、汽车及国防等领域。在半导体制造业中,等离子清洗技术已经成为不可或缺的手段,其主要作用是能够有效提高半导体元器件在生产制造过程中表面的洁净度,且活化表面,提高产品的可靠性。

半导体封装工艺中存在的问题

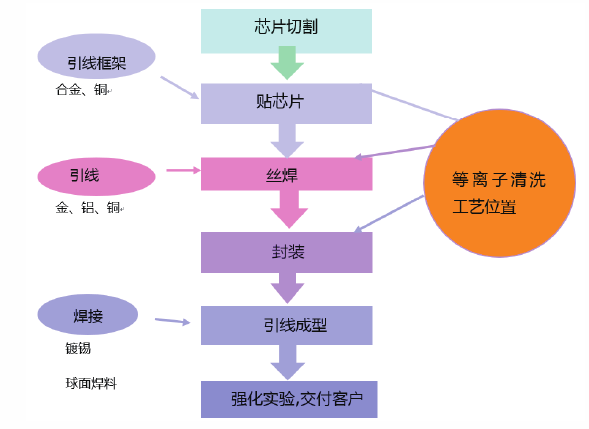

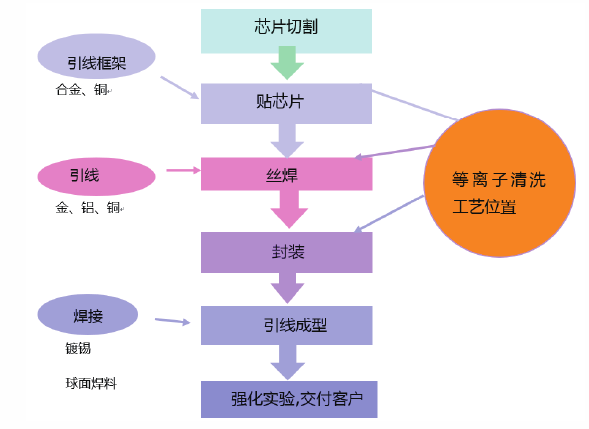

半导体封装形式千差万别,且不断发展变化,但其生产过程大致可分为晶圆切割、芯片置放装架、内引线键合、密封固化等十几个阶段,只有封装达到要求的才能投入实际应用,成为终端产品。半导体封装中存在的问题主要包括焊接分层、虚焊或打线强度不够,导致这些问题的罪魁祸首就是引线框架及芯片表面存在的污染物,主要有微颗粒污染、氧化层、有机物残留等,这些存在的污染物使铜引线在芯片和框架基板间的打线焊接不完全或存在虚焊。

等离子清洗工艺是唯一无任何环境污染的干法清洗方式。真空状态下的等离子作用能够基本去除材料表面的无机/有机污染,提高材料的表面活性,增加引线的键合能力,防止封装的分层。

等离子清洗机在半导体封装行业中的应用主要在以下几个方面:

1)点胶装片前

工件上如果存在污染物,在工件上点的银胶就生成圆球状,大大降低与芯片的粘结性,采用等离子清洗可以增加工件表面的亲水性,可以提高点胶的成功率,同时还能够节省银胶使用量,降低了生产成本。

2)引线键合前

封装芯片在引线框架工件上粘贴后,必须要经过高温固化。假如工件上面存在污染物,这些污染物会导致引线与芯片及工件之间焊接效果差或黏附性差,影响工件的键合强度。等离子体清洗工艺运用在引线键合前,会明显提高其表面活性,从而提高工件的键合强度及键合引线的拉力均匀性(如图1所示)。

半导体封装等离子清洗工艺流程图

国内封装工艺水平极速发展,半导体制造技术极限受到挑战并持续发展,现在成为先进的前沿制造技术,这是关系国家安全和衡量国家制造水平的首要标准。随着国内封装芯片集成度的不断增加,芯片引脚数持续增多,引脚间距持续减小,芯片与基板上的有机和无机污染物必将制约着IC封装行业的发展,而现有的清洗均匀、一致性好、可操控性强及具有方向性选择处理的等离子清洗体清洗工艺应用于半导体封装工艺中,势必将推动半导体封装行业更加极速的发展。